Sanierung von Parkflächen

Ob Tiefgaragensanierung oder Parkhaussanierung – die Instandsetzung von gerissenen Böden und Abplatzungen an Betonbauteilen muss systematisch geplant sein.

Der Boden ist das am stärksten beanspruchte Bauteil eines Parkhauses. Entsprechend häufig werden hier Sanierungsarbeiten fällig. Je größer dabei die Fläche, desto wichtiger ist ein reibungsloser Bauablauf, um Ausfallzeiten möglichst gering zu halten.

Korrosion und ihre Ursachen

Sanierungsbedürftige Parkhäuser und Tiefgaragen zeigen häufig sichtbare Schäden: Gerissene Böden und Abplatzungen an Betonbauteilen stören die Optik.

Korrosionsvorgänge an Metallbauteilen infolge von Karbonatisierung und eingebrachten Chloriden sind die häufigsten Schadensursachen bei Parkflächen und können zudem die Statik beeinträchtigen. Durch Autoreifen eingetragene Salze verbleiben im Boden und wandern über Risse und Kapillare in die Konstruktion und auf die Bewehrung. Mangelhafte Wartung und Pflege sowie Konstruktionsfehler begünstigen Korrosionsschäden, insbesondere entlang von Entwässerungsrinnen.

Sorgfältige Diagnose

Zur Ermittlung von Ursache und Umfang empfiehlt sich eine Baudiagnose durch sachkundige Planungsbüros. Einerseits werden dabei Höhe und Tiefe des Chlorid-gehaltes festgestellt. Andererseits verhindert eine gewissenhafte Untersuchung eine Kostendifferenz zwischen geplanter und ausgeführter Sanierung. Der klassische Weg, die Verfüllung des Bodens mit herkömmlichem Betonersatz, ist mit viel Zeit- und Arbeitsaufwand verbunden. Moderne Maschinentechnik und einfach anzuwendende Produkte verringern den Zeit- und Personalaufwand deutlich und halten dadurch die Störung des laufenden Betriebs so kurz wie möglich.

Rückbau, Reinigung und Schutz

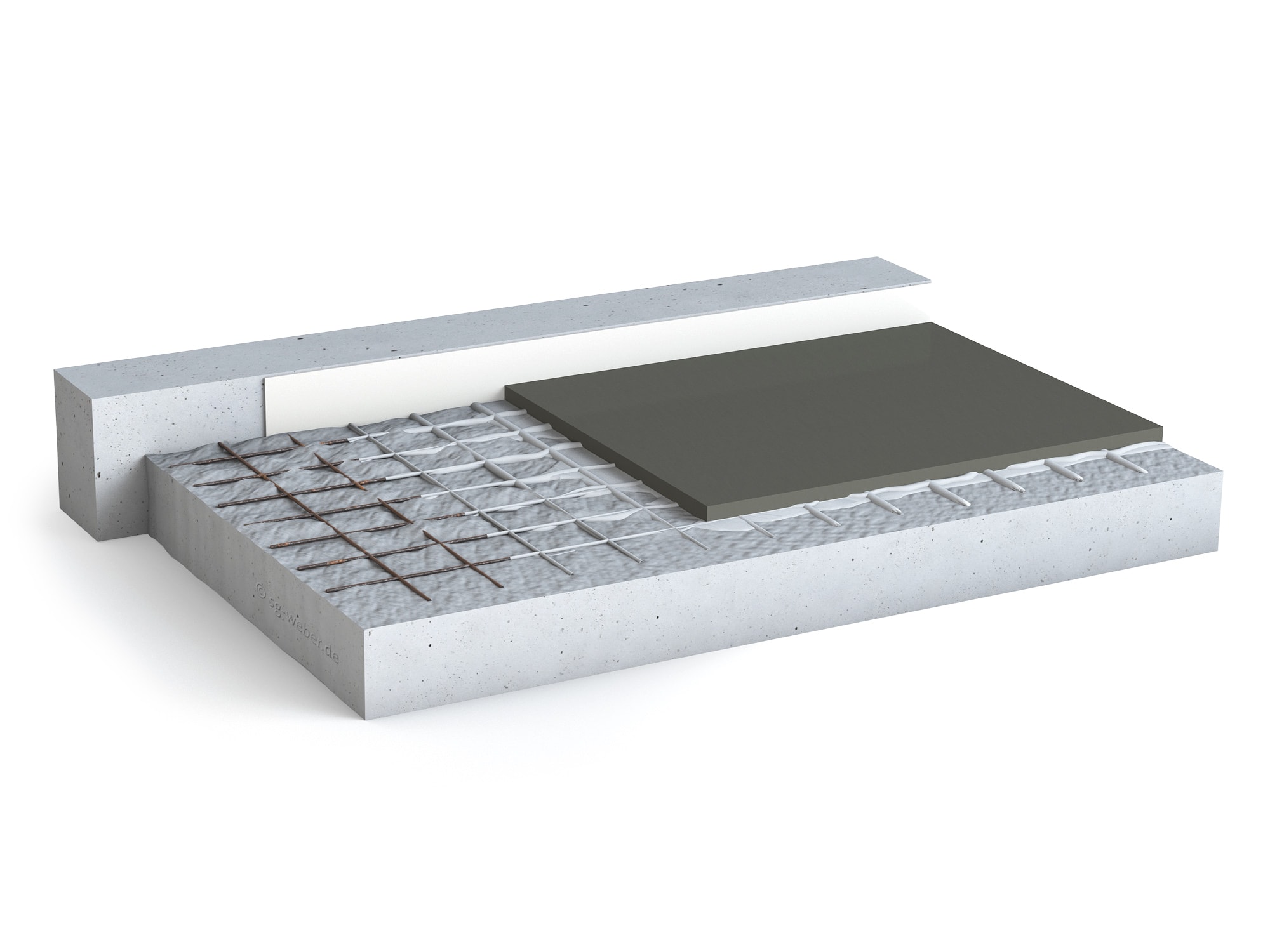

Häufig müssen im Rahmen einer Parkflächensanierung große Teile des Betons abgetragen werden. Nach einer grundlegenden Reinigung der freigelegten Flächen durch Höchstdruckwasserstrahltechnik wird anschließend der Bewehrungsstahl mit einem Korrosionsschutz fachgerecht behandelt. Zur Haftverbesserung sowie zur Optimierung des Saugverhaltens zwischen Untergrund und dem nachfolgenden Betonersatzmörtel folgt eine nicht filmbildende Haftgrundierung.

Wiederaufbau der Bodenflächen

Anschließend kann der Betonersatzmörtel in Schichtdicken zwischen 3 und 14 Zentimetern eingebaut werden. Bei der Materialwahl sollte darauf geachtet werden, dass dieses nach DIN EN 1504-3 in die höchste Klasse R4 eingruppiert und somit nach europäischer Norm für statisch relevante Anforderungen geeignet ist. Ein solches Material ist weber.floor 4640 Outdoor RepFlow. Anders als herkömmliche Betonersatzmörtel ist das Produkt pump- und fließfähig. Dadurch reduzieren sich Personalaufwand und Einbauzeiten deutlich.

Das Material weist eine sehr hohe Festigkeit auf und ist bei mittleren Belastungen direkt nutzbar. Alternativ kann der Boden nach einer Trocknungszeit von rund sieben Tagen zusätzlich beschichtet werden. Da weder Frost noch Tausalz dem Material etwas anhaben können, ist es sowohl für den Innen- als auch für den Außenbereich geeignet.

Acht Stunden statt acht Tage

Um den Bauablauf zu beschleunigen, kann der Mörtel statt der Verwendung von Sackware auch maschinell verarbeitet werden. Mobile Silotechnik wie das Weber MixMobil ermöglicht eine kontinuierliche Belieferung und zudem eine zeit- und kraftsparende Verarbeitung. Denn das Material wird vor Ort angemischt und an den Einsatzort gepumpt. Auf diese Weise lassen sich pro Stunde 8 bis 12 Tonnen Mörtel fördern. Bis zu 1000 Quadratmeter Bodenfläche können so an einem Tag eingebaut werden. Zum Vergleich: Bei einer herkömmlichen Betonsanierung benötigen drei bis vier Personen rund sieben bis acht Tage für den Einbau in dieser Größenordnung.