Neue Maßstäbe im Bodenbau: Bodensysteme abseits DIN 18560

Heutzutage basiert nahezu jede Bodenkonstruktion auf einem Estrich. Eine Reihe von modernen Bodensystemen ergänzt die klassischen Aufbauten nach DIN 18560 und setzt neue Maßstäbe hinsichtlich Aufbauhöhe, Einbaugeschwindigkeit oder Flexibilität bei Sanierungen.

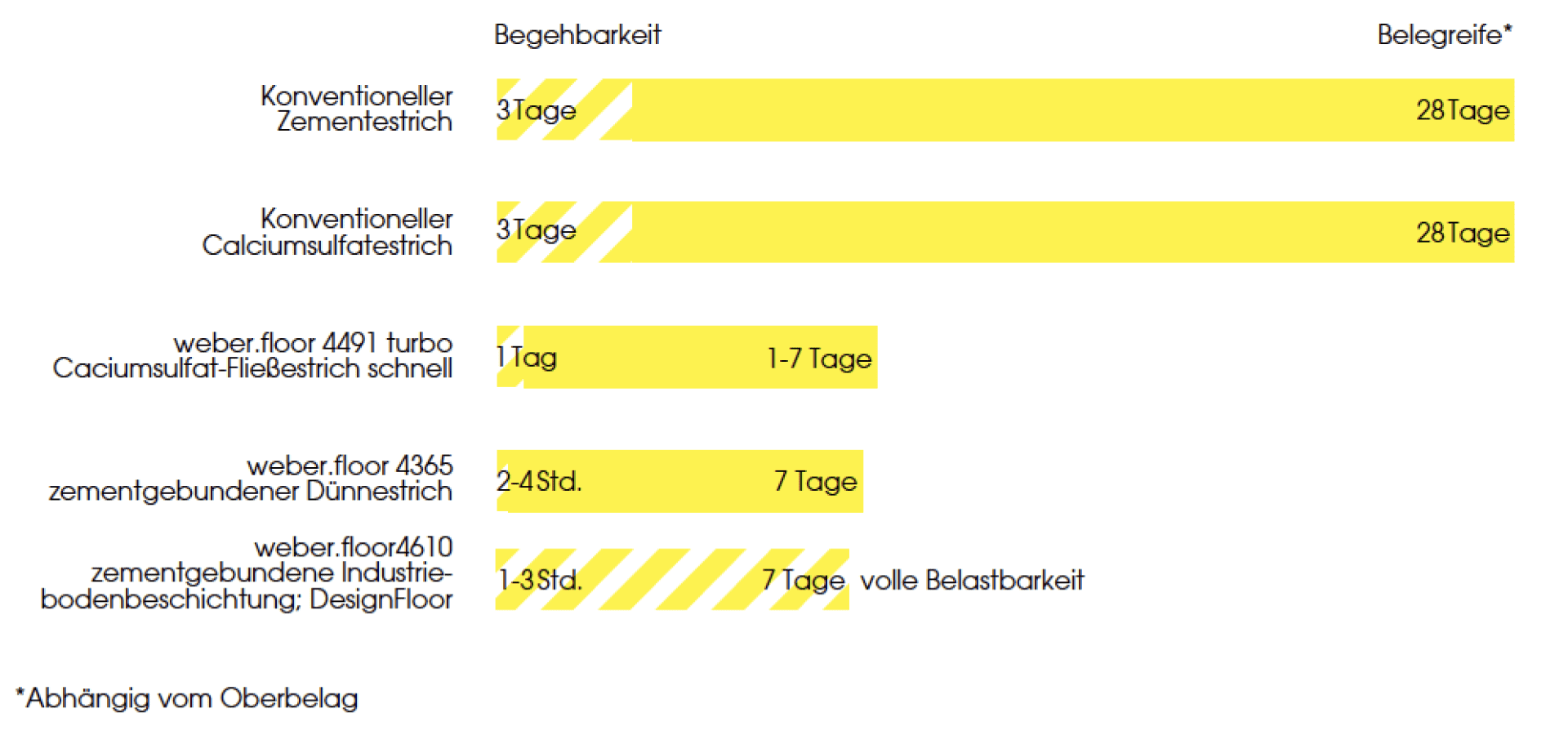

Das im Fußbodenbau am häufigsten eingesetzte Material ist nach wie vor der Zementestrich. Er zeichnet sich durch hohe Wirtschaftlichkeit und universelle Einsatzmöglichkeiten aus, ist feuchteunempfindlich und tragfähig. Immer öfter kommen darüber hinaus schwind- und spannungsarme Calciumsulfatestriche zum Einsatz, die sich aufgrund der geringen Verformungsneigung sowie der besonders hohen Wärmeleitfähigkeit insbesondere als Fließestriche besser für Fußbodenheizungen eignen. Allerdings lassen sich diese Standardestriche auf Zement- und Calciumsulfatbasis frühestens nach 20 bis 30 Tagen belegen. Aus diesem Grund setzen sich auf Terminbaustellen und bei Renovierungen zunehmend moderne Schnellestrichsysteme durch. Diese sind bereits ab einem Tag nach Einbau belegreif und dabei ebenso flexibel in der Anwendung wie herkömmliche Estriche.

Aufbauhöhe einsparen

Altuntergründe sind häufig noch so stabil, dass ein Rückbau nicht wirtschaftlich ist und die Basiskonstruktion erhalten bleiben kann. Die effizienteste Form der Sanierung ist hier ein moderner Hochleistungsdünnestrich, der in einer gleichmäßigen Stärke von nur 20 mm aufgebracht werden kann. Bei Einbau einer zusätzlichen Dämmschicht sollte die Schichtdicke mindestens 25 mm betragen. Ein weiterer Vorteil sind die kurzen Trocknungszeiten: Der Dünnestrich kann nach einem Tag mit Fliesen, nach drei Tagen mit elastischen und textilen Belägen sowie nach sieben Tagen mit Parkett oder Laminat belegt werden. Dünnestriche sind nicht in der DIN 18560 geregelt. Der Einsatz muss daher gemeinsam mit dem Produkthersteller geplant und dem Bauherren vorab angezeigt werden.

Zusammen mit einer kombinierten Trittschall- und Trennlagenbahn eignen sich Dünnestriche ideal für die Verbesserung des Schallschutzes bei Sanierungen. Denn geringe Raumhöhen und beschränkt tragfähige Beton- und Holzbalkendecken schließen genormte Estrichkonstruktionen häufig von vornherein aus. Das weber.floor Trittschalldämmsystem, bestehend aus einer 3 mm starken Trittschallbahn sowie mindestens 25 mm Dünnestrich, erreicht bei einer Gesamtaufbauhöhe von nur 28 mm eine Trittschallminderung von bis zu 22 db. Zugleich profitieren die Baubeteiligten von den besonders kurzen Trocknungszeiten.

Ausgleichsmassen: Ebenheit, Belastbarkeit und Design

Werden hohe Anforderungen an die Ebenheit des Bodens gestellt, kommen zement- oder calciumsulfatgebundene Ausgleichsmassen zum Einsatz. Sie können auf alle tragfähigen Estrich- oder Betonuntergründe aufgebracht werden und gleichen Höhendifferenzen von 1 bis 50 mm aus. Die Materialien bieten sich als Untergrundvorbereitung für einen späteren Oberbelag an, können aber auch direkt genutzt werden und bestechen auf diese Weise durch ihre ungeschminkte Materialität. Durch eingefärbtes Grundmaterial bietet der DesignFloor eine Vielzahl von Gestaltungsmöglichkeiten für Architekten. Erfolgt eine Behandlung der Oberfläche mit Reaktionsharzen, ist zudem eine Verbesserung der Rutschfestigkeit möglich. Auf diese Weise decken Bodenausgleichsmassen ein breites Anwendungsspektrum von Industrieflächen über Ladenketten bis hin zu Museen und öffentlichen Gebäuden ab.

Maschinentechnik: zeitsparend, kräfteschonend

Produkte mit kurzen Trocknungszeiten haben in den vergangenen Jahren zu einer besseren Planbarkeit und deutlichen Beschleunigung von Bodenarbeiten geführt. Zu einer weiteren Bauzeitverkürzung trägt moderne Maschinentechnik bei, die inzwischen für Bauprojekte jeder Größe angeboten wird. Beispielsweise ermöglicht der PumpTruck von Saint-Gobain Weber eine Flächenleistung von bis zu 1.500 m² pro Stunde. Da die Einbauleistung flexibel regelbar ist, lassen sich Wohnungsrenovierungen in Altstadtlagen ebenso wie große Industrieobjekte innerhalb eines Tages mit einem neuen Boden ausstatten. Der moderne Silo-LKW ist komplett mit Misch- und Pumptechnik sowie eigener Wasser- und Stromversorgung ausgerüstet. Das vereinfacht die Baustelleneinrichtung. Zudem ist das Fahrzeug innen beheizt und kann im Gegensatz zu herkömmlicher Mischtechnik bei jeder Witterung eingesetzt werden.

Die weber biene erlaubt eine effiziente Durchführung kleinerer und mittlerer Bauvorhaben sowie dünnschichtiger Spachtelarbeiten. Die handliche Maschinenlösung besteht aus einer Misch- und Fördereinheit sowie einer Mehrwertbox, die 800 kg Fließspachtelmasse enthält. Das Material wird per Schlauchleitung in gleichbleibend hoher Qualität an den Einsatzort gepumpt. Ähnlich wie beim PumpTruck können die Verlegearbeiten kräfteschonend im Stehen – statt wie sonst üblich kniend – ausgeführt werden. Auf diese Weise wird die Einbauleistung nahezu verdoppelt, während sich gleichzeitig die körperliche Belastung für die Ausführenden deutlich verringert.