Neuentwicklung ermöglicht WDVS-Recycling

Viele Architekten stehen Wärmedämm-Verbundsystemen mit einer gewissen Hassliebe gegenüber. Doch auch Kritiker müssen zugeben: WDVS haben seit ihren Anfängen eine Evolution durchlaufen.

1957 wurde in Berlin erstmals ein Haus mit einem Wärmedämm-Verbundsystem gedämmt. Seither haben Hersteller stetig daran gearbeitet, es zu optimieren. 1977 trat die erste Wärmeschutzverordnung in Kraft, 2002 abgelöst von der ersten Energieeinsparverordnung (EnEV). Anfangs arbeitete die Industrie vor allem daran, die Wärmeleitwerte immer weiter zu senken. Je besser die Dämmleistung, desto besser das WDVS – so einfach lautete die Faustregel. Schrittweise wurden bekannte Materialien verbessert und mit Resol-Hartschaum und Vakuumpaneelen zudem neue Hochleistungsdämmstoffe entwickelt. Doch jedes Wachstum stößt irgendwann an seine natürlichen Grenzen. Und so richten die Forschungsabteilungen ihr Augenmerk heute auf andere Aspekte von Wärmedämm-Verbundsystemen.

WDVS in der öffentlichen Diskussion

Über WDV-Systeme wurde in den letzten Jahren immer wieder diskutiert. Insbesondere der Brandschutz stand im Fokus der Medienberichterstattung. Aber auch eine verstärkte Veralgung gedämmter Fassaden beziehungsweise die Verwendung von umweltschädlichen Bioziden zur Algenabwehr wurden thematisiert. Einige Planer und Architekten gehen davon aus, dass sich durch WDVS die Möglichkeiten der Fassadengestaltung verringern. Und schließlich wurde die fehlende Möglichkeit zur Trennung und zum Recycling der Verbundkomponenten beanstandet.

Haken dran

Für viele der genannten Punkte wurde in den vergangenen Jahren eine Lösung gefunden. So bieten vollmineralische Systeme nicht nur den hohen Brandschutz der Baustoffklasse A1. Mit dickschichtigem, mineralischem Putz versehen, sind sie zudem besonders robust und wartungsarm. Die Putzschicht sorgt für erhöhten Schutz gegen Schlagregen und mechanische Beanspruchungen und sichert einen guten Schallschutz. Darüber hinaus ermöglicht sie die Gestaltung der Fassade mit vielfältigen Strukturen. Das hydrophile Prinzip mineralischer Putze sorgt für einen ausgeglichenen Feuchtehaushalt und macht somit den Einsatz von bioziden Filmkonservierungen zum Schutz vor Algen und Pilzen überflüssig. Neue Fassadentechnologien wie die AquaBalance-Technologie von Saint-Gobain Weber greifen dieses Prinzip auf und übertragen es auch auf dünnschichtige, pastöse Putze.

Das erste recyclierbare WDVS

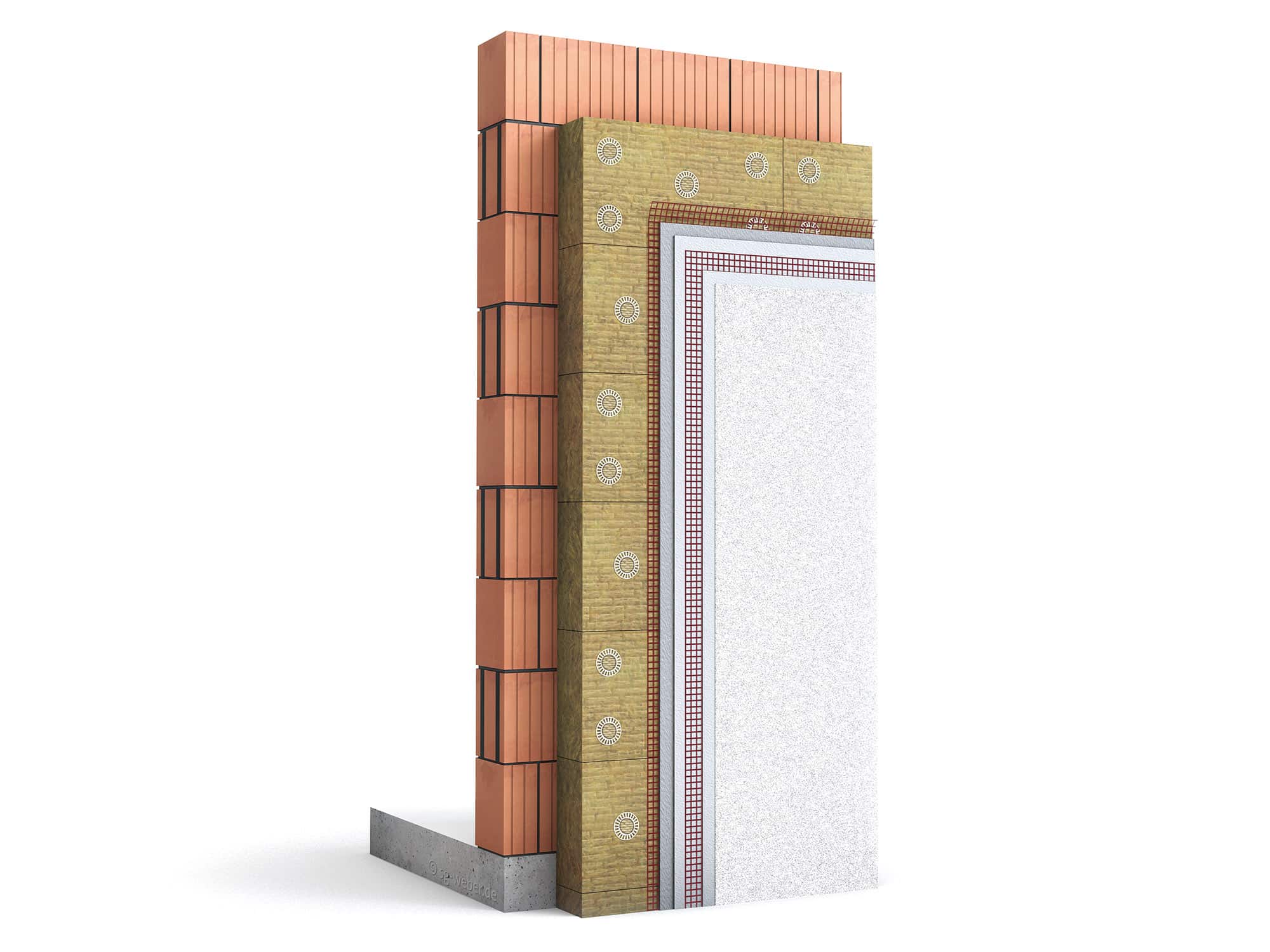

Auch für das Problem der mangelnden Recyclierbarkeit wurde nun eine Lösung gefunden. Anfang 2019 wurde das erste sortenrein rückbaubare WDV-System weber.therm circle vorgestellt. Anders als bei herkömmlichen WDVS werden die Mineralwolle-Dämmplatten dabei ohne Klebemörtel mit Schraubdübeln auf dem Untergrund befestigt. Die Dübel werden versenkt montiert und die Dübelköpfe anschließend mit Dübelrondellen aus Mineralwolle abgedeckt, um Wärmebrücken zu verhindern. Dank einer speziellen Materialqualität schmiegt sich der Dämmstoff besonders gut an den Untergrund an, weist aber gleichzeitig eine ausreichende Steifigkeit auf. Um den Rückbau zu erleichtern, wird unter der Armierungsschicht eine sogenannte Separationsschicht aufgebracht, bei der ein Gewebe in einen eigens entwickelten Separationsmörtel eingelegt wird. Durch die besondere Qualität der verwendeten Mineralwollplatten, die doppelte Armierung sowie den extra-dickschichtigen Putz erreicht das Gesamtsystem eine Solidität, die sich durchaus mit modernen Hochlochziegel-Konstruktionen vergleichen lässt.

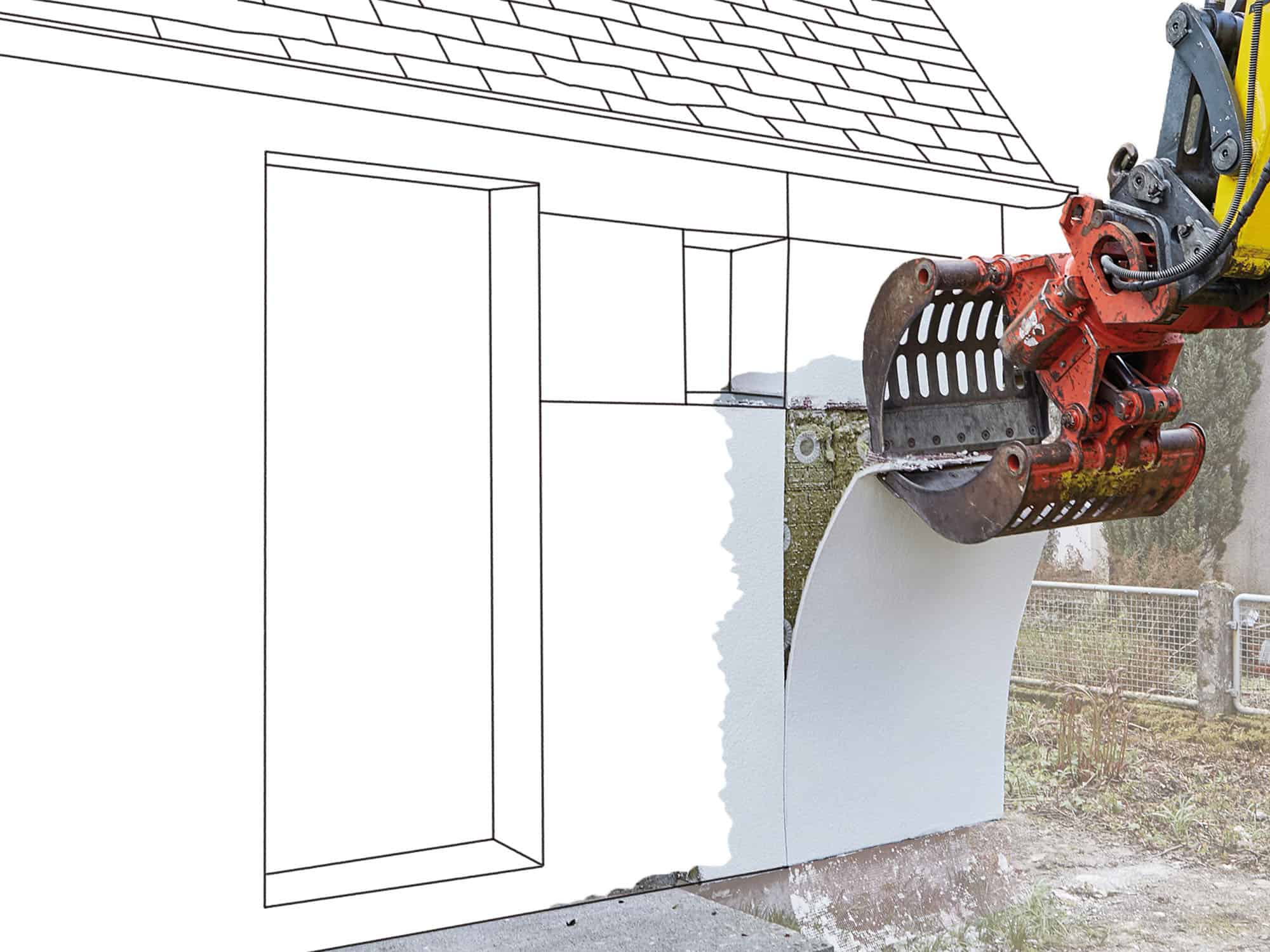

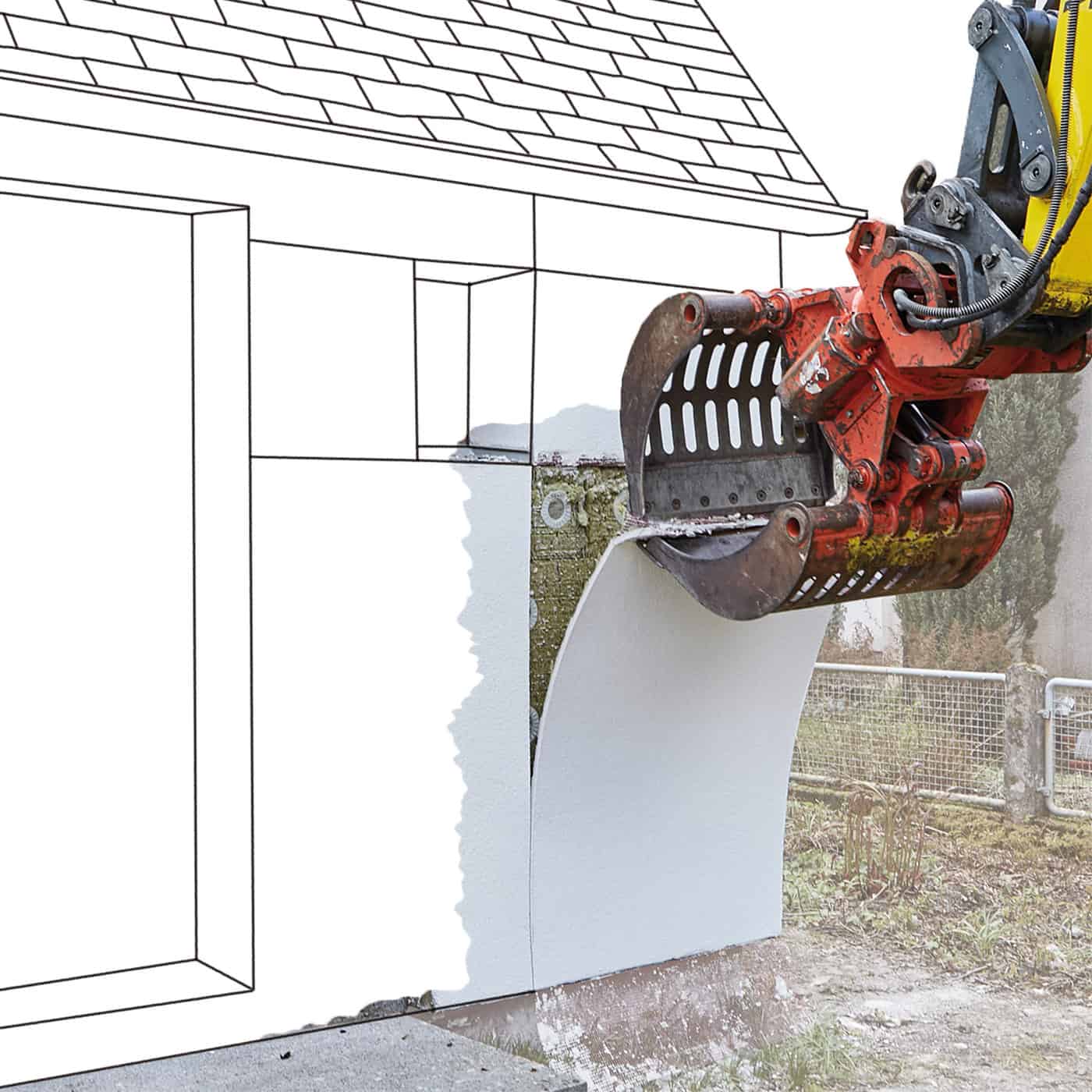

Sauberer Rückbau

Am Ende der Lebensdauer des WDVS wird die Putzschicht rasterförmig mit einer Mauernutfräse aufgeschnitten. Dann wird das Separationsgewebe vom Abbruchgreifer des Baggers gefasst und gestrippt, das heißt bahnenweise mitsamt dem Putz sauber abgezogen. Anschließend können die Stahlschrauben aus der Wand gedreht und die Dübelköpfe mit einer Fräse vom Dübel geschnitten werden. Die Mineralwollplatten werden dann im Ganzen von der Wand genommen. Schließlich lassen sich die demontierten Bauteile separat sammeln und als sortenreine Rohstoffe einer neuen Nutzung zuführen.

Möglichkeiten des Wandels

Bei einem Systemrückbau geht es stets auch darum, den Untergrund möglichst schadenfrei zu erhalten. Die Praxis zeigt, dass beim Entfernen verklebter Systeme für gewöhnlich Reste der Dämmplatte haften bleiben. Werden diese abgestemmt, entstehen Schäden, die das Anbringen eines neuen Systems erschweren. Beim Rückbau eines gedübelten Systems wie weber.therm circle dagegen wird das Mauerwerk geschont und behält nahezu seinen Ursprungszustand. Im Falle von An- oder Umbauten kann somit schnell und sauber demontiert und unmittelbar an den Fassadenflächen weitergearbeitet werden.

weber.therm circle wird unter der Zulassungsnummer Z-33.9-167 geführt. Um eine hohe Ausführungssicherheit zu gewährleisten, ist die Verarbeitung ausschließlich zertifizierten Handwerksbetrieben vorbehalten.